このコンテストは、大和ハウスグループが運営する実在の物流施設を舞台に、物流ロボットを最適に制御するアルゴリズムを競うプログラミングコンテストです。

物流施設「ILCP」の実在倉庫をもとにした倉庫のレイアウトのデータと、実在倉庫における在庫商品の情報、入荷・出荷指示の情報を、参加者に公開しました。これらのデータを活用し、様々な物流ロボットが運用されている未来の物流センターにおいて、物流ロボットを「賢く」制御するプログラムを応募しました。

審査対象となる「賢さ」としては、入出荷の指示を正確にこなすことができるのはもちろんのこと、①より素早く出荷をする、②より効率的にロボットを動かす、いずれかを最適化することを勝利の条件としました。

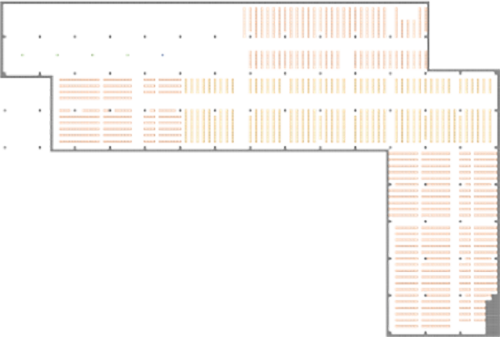

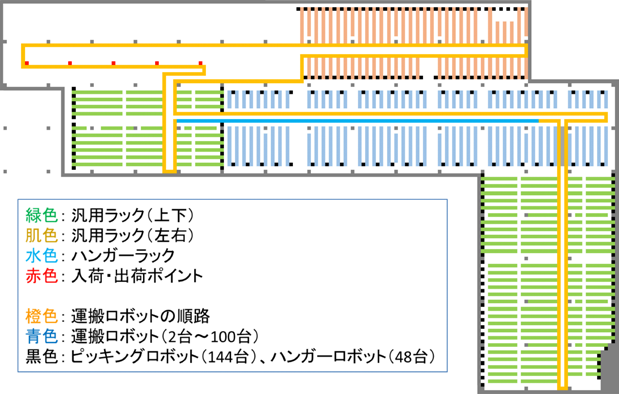

今回のコンテストの舞台となる倉庫は、以下の図のようなレイアウトです。倉庫はグリッドに区切られており、次の2種類のラックが多数並んでいます。

この倉庫には、複数種類のロボットが稼働しています。

運搬ロボットは、商品を運搬するためのロボットです。最大5つの商品を同時に搭載することができます。

ピッキングロボットとハンガーロボットは、ラックから商品の出し入れをするためのロボットです。ラックから商品を取り出して運搬ロボットに載せたり、逆に運搬ロボットの商品をラックに格納したりすることができます。

これらの運搬ロボット、ピッキングロボット、ハンガーロボットは、それぞれ倉庫内をグリッドに沿って移動することができますが、充電のため終業時には始業時と同じ場所に戻す必要があります。また、これらのロボット以外に、入荷ポイントと出荷ポイントにも専用のロボットが設置されています。

コンテストで開発するプログラムの主な役割は、適切に倉庫を運用できるようにロボットに指示を出すことです。例えば、入荷指示があった場合は、入荷ロボットから商品を受け取り、運搬ロボットでラックに運び、ピッキングロボットやハンガーロボットでラックに格納する必要があります。出荷指示があった場合は、ピッキングロボットやハンガーロボットでラックから商品を取り出し、運搬ロボットで出荷ポイントに運び、出荷ロボットに受け渡すことになります。

今回のコンテストでは、連続した1週間の期間を対象に、次のような動作を行うプログラムを開発することを求めました。

コンテストでは、プログラムの要件に則って動作するシミュレータを公開しました。シミュレータは、標準入出力を介してデータをやり取りすることで、プログラムを評価します。

最終的な審査の際は、公開されていない未知の1週間分の在庫と入出荷のデータに対して提出されたプログラムを適用し、以下のパラメータを評価しました。

以下の共通パラメータについては、できるだけ100%に近づけることを求めました。

以下のパラメータについては、どちらかを最小化することを求めました。

本コンテストでは、これらのパラメータと着想等をもとに厳正な審査を行い、受賞対象を決定しました。

今回の「物流ロボット プログラミングコンテスト」は、実際の倉庫レイアウトと実際の出荷指示のデータをもとに仮想のピッキング・ロボットを最適制御するプログラムを開発するというもの。前回までのデータ利用のコンテストから一歩進んで、よりハードルの高いコンテストとなっている。実際に動く制御プログラムまで到達できた時点で、相当の技能と言えるだろう。

しかしその上で、アルゴリズムよりさらに上位の戦略─倉庫管理に関する基本的な方針などの違いが最終的な優劣を決めたというのが応募作を見ての感想だ。よりハードルが高くなっているというのは、問題解決以前に自ら問題を設定する力が必要とされるコンテストとなったという意味でもある。入荷・出荷の成功率をできるだけ100%に近づけるのは当然として、その上で出荷の速度、省エネ効率などの多様な評価基準のバランスをどう取り、優先順位をどう定めるか─さらに、そのためにどういう前提を置くかを、挑戦者は考えるところから始めなければならなかった。

例えば、今回入賞した3 作品でいうと、出荷速度と入出荷の成功率では、ともに『swarm』が1位を取り、『くるくる』が次点といった結果となっている。一方で、省エネ効率では『robot_solver』が1位を取った。『くるくる』は、多数のロボットを順路に沿って常時巡回させるというアプローチのため、即応性は高いが省エネ効率は振るわず、さらにロボットの台数が突出して多くなっている。逆に『robot_solver』はエリアごとに担当ロボットを置くアプローチにより、台数は最小、省エネ効率も1位だが、出荷速度や入出荷の成功率は振るわない。このように多様な評価基準は互いにトレードオフ関係にあり、そのバランスは見極めが難しい。

極端な話、出荷速度のトップを目指すなら、とにかく大量のロボットを投入し、あとはいかに互いの動線を阻害しないか考えるというアプローチになる。しかし実際問題としてロボットは非常に高価であり台数に限度はある。といって、あと数台増やせば劇的に速度が上がるとなれば導入できないこともない。つまり、台数指定して速度を競うコンテストにすると、そういう工夫はできなくなってしまう。やはりビジネスのリアルなトレードオフを感じさせる戦略的取捨選択がないと、チャレンジとしての面白みはなくなってしまう。

その点で、最優秀賞となった『swarm』は出荷速度と成功率がともに1 位となり、台数は他の2作の中間程度、省エネ効率も極端に悪くはなく、素早く出荷するという目的に対して最もチューニングされていると評価された。また上位で統括するのでなくロボット同士が自律的に協調する前提で、同一商品の大量出荷時にロボットが特定の位置に集中しないように、入荷の時点で商品をバラけさせる─確率的に分散して配置するという戦略も先進的。人間が作業するなら「何はどこにある」の知識を皆で共有するコストがあるため、同じ商品はできるだけ固めておいたほうが出庫時に混乱しない。しかし、コンピュータなら商品がバラバラに置かれていても苦でないし、ネットワーク連携することで常に知識は共有できる。このように、人間の作業員を前提とした「常識」を疑うことから始めたという意味で最も今回のコンテストの趣旨に沿うものとして『swarm』を最優秀賞とした。

大和ハウスグループでは、大和ハウス工業株式会社で物流施設の開発モデルである「Dプロジェクト」を全国に展開。全国で18 棟が稼働中であり、その他の計画が現在57棟あります。

我々は、物流施設の開発、建設だけでは入居テナント様のトータル物流コストの削減には限界があり不十分であることを感じていました。そこで2017年11月にトータル物流コスト削減の為のホールディング会社ダイワロジテックを設立し、WMS、ロボット、センサーとの柔軟な連携が可能である次世代型物流センター管理システムを展開する株式会社フレームワークスを筆頭に、クラウド型配車、運行システム「MOVO」を展開する株式会社Hacobu、ECに必要な撮影から採寸、商品原稿の入力、カスタマーサポート等のシステム「アリス」を展開する株式会社アッカインターナショナル、自動搬送ロボット「バトラー」を展開するGROUND株式会社等の会社を傘下に収め展開をスタートしました。これら各社の実データを今回皆様に御提供させて頂いております。その様な折、多数の皆様の御参加の中から大変悩んだ末、3者の方を入賞とさせて頂くこととなりました。審査基準は坂村教授の前述にもあります様に以下の3点です。

その結果それぞれの結果は

となりました。着眼点なども踏まえ、最優秀賞は花野博司氏の『swarm』となりましたが、優秀賞については、それぞれに着眼点、上記1~3の優先順位、独創性に富み甲乙つけ難いものでした。今回4つ目の条件としませんでしたが、次回からは「ロボットの台数」すなわち導入におけるイニシャルとランニングのコストも評価項目に、又、各配点も考えてゆきたいと思います。今回御参加頂いた全ての方、そして入賞の皆様の御努力を称賛すると共に実用に向けての進化の道を共に歩めれば幸いです。

今回の入賞の花野さん、荒川さん、井上さん、本当におめでとうございます。そして参加頂いた多数の皆様、お忙しい中本当にありがとうございました。このコンテストは来年も、再来年も続けてゆきたいと考えております。次回も多数の皆様からアイデアを頂ければ、そして実用化に繋がる事ができればと思います。今後共、物流の進化の為に皆様の英知をお貸し下さい。

そしてこれからも大和ハウスグループへの御指導ご鞭撻の程、何卒よろしくお願い申し上げます。

多くの方々に参加していただき、興味を持っていただきまして、どうも有難う御座いました。

無事に物流ロボットプログラミングコンテストを実施することが出来ました。重ねて御礼を申し上げます。

2016年から物流に関わるデータをオープンにして、その活用を皆さんにも考えていただく企画を継続しており、今回の「物流ロボットプログラミングコンテスト」で3回目を数えます。継続できる喜びと合わせて、新たな気づき、発見があるこの機会を大事にしていきたいと考えております。

審査会に上がったプログラムの中には、我々審査員が「そう考えたか!」と思わず口にしたものもありました。今回は大和ハウスグループが運営するインテリジェントロジスティクスセンターで発生する実際のデータでコンテストを実施しました。だからこそ、参加された皆様にとっては難しい点もあったでしょう。一方で、審査員はシミュレーションの動作結果を厳しく審査しました。事業や業務にイメージが直結するからです。その中で素晴らしい結果を出してくださった皆様に感謝しています。

例えば、最優秀賞に選ばれた『swarm』に関しては、非常に高い成功率を出しており、また、システムもモダンなものでありました。実ビジネスへの展開をしてみたいと思っております。

次回に向けて私共として反省すべきことが少なくとも3つあると思っております。

上記に加えて、実際の物流施設の視察も計画し、その場で我々とコミュニケーションをとる時間の確保も可能であれば実施したいと考えております。それが、物流・ロジスティクスに更に興味を持って頂く機会につながるとも思います。次回に向けて整備してまいります。

人材不足に端を発したことにより、「物流・ロジスティクス」が経営戦略の重要な要素として認識されるようになりました。また、「データ」というものの活用が企業経営には必須な要素であることも既に明らかです。デジタルトランスフォーメーションという言葉も多く聞かれるようになり、あらゆる企業において、人工知能やロボット、もちろんビジネスそのものへのデジタル(データ)活用に注目が集まっています。その解決策の糸口になるような場として、今後もこのコンテストが姿を変化させつつも継続できるようにしていきたいと思っております。

そして今後も継続して皆様方に参加していただける事を期待しております。

今回初めて審査員をさせていただきました。設定された課題の難易度が非常に高く、チャレンジをしようとする人がそもそもいるのだろうか、と思うほどでした。ところが蓋をあけてみると、チャレンジャーの方々が多くいらっしゃったことにまずは驚きました。そして、その中でも、今回入賞された皆さんのレベルは非常に高く、さらにブラッシュアップすれば実務としてアプリケーション化できるのではないかと思うものでした。

今回の審査の観点は、「アイデア」という定性的な観点に加えて、「出荷速度」と「省エネ効率」という定量的な数値も評価観点でした。また、大前提としての「成功率」も評価の観点となりました。今回のコンテストで重要なことは、実際の倉庫の実データを使っているという点です。その実データを作成したプログラムで処理した際に、実際の作業時間内にこなされた入出荷件数をこなすことができるか、が重要で、それが「成功率」です。「成功率」がたかければ、実際の現場でプログラムを実装した際にも、十分に機能しうるプログラムであるということになります。この「成功率」という点で最も優れていたのが優勝された花野さんの作成された『swarm』で、ほかに入賞された荒川さんの『くるくる』、井上さんの『robot_solver』も高い成功率を誇りました。花野さんの『swarm』が審査員の中で特に目を引いたのは、「成功率」や「出荷速度」「省エネ効率」の定量的な数値だけでなく、その「アイデア」です。全体の統括を行わず、ロボット同士が自律的に協調しながら動作するアプローチがとてもクリエイティブであると評価されました。

ロジスティクスの世界では、それまでアナログだった情報が、デジタル・データとして整備される土俵が整いつつあります。デジタル・データさえ蓄積されていけば、今回入賞された方々のようにアルゴリズムに落とし込むことができる才能を持った方々が沢山いるということに、ロジスティクスの未来が明るいことを確信いたしました。今回の審査、非常に有意義な時間を過ごすことができました。ありがとうございました。

swarm(=群れ)は「細かい指示をしなくても、たくさんのロボットが連携してうまく倉庫作業をこなす」プログラムです。

開発で気をつけたポイントは大きく3つです。

1つ目はロボットにうまく仕事を割り当てることです。在庫切れで出荷できない事態を防ぐために入荷を少し優先したり、みんなが同じ仕事をしようとして通路が詰まってしまわないように確率的な条件を入れて割り当てたりしています。

2つ目はロボットが他のロボットとうまく協調することです。ロボットのやりたいように作業させるとお互いの作業を邪魔してしまうことが多くなります。全体を見て仲裁してあげる方法もありますが、swarmではロボット同士で相談して譲り合います。例えば商品を取り出す作業は中断できないので急かさずに待ち、作業していないロボットには一時的に移動してもらいます。

3つ目はロボットの動きをよく観察することです。「こうすれば効率が良さそう!」と思って実装しても実際にはなかなかうまく動かないもので、可視化ソフトを作って観察することで、非効率な動きもたくさん発見することができました。

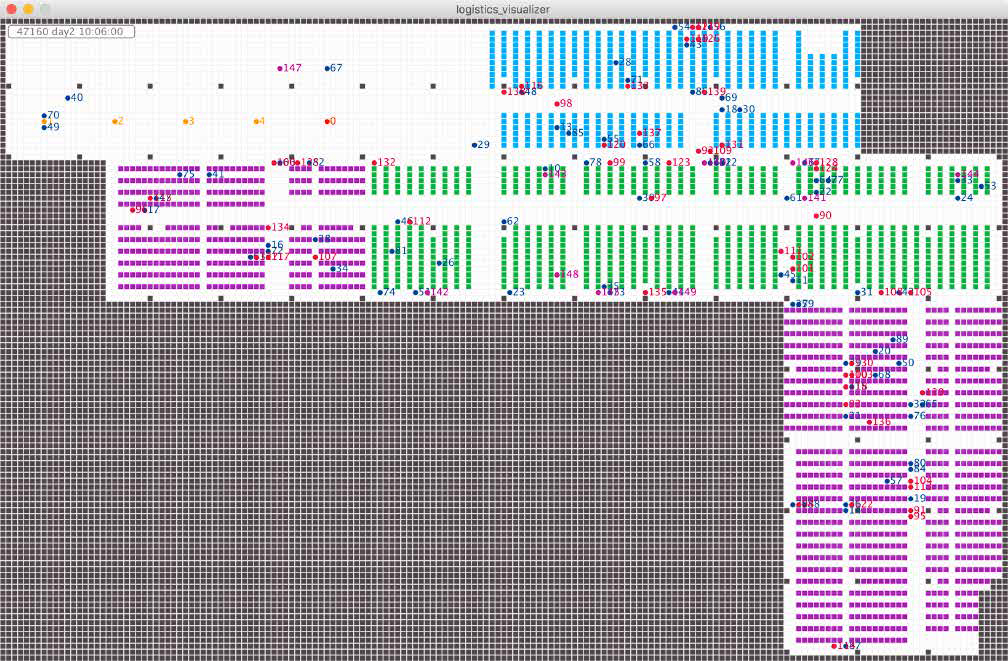

例えば、人気商品は出口の近くの棚に配置すれば効率が良いと考えていましたが、たくさんのロボットが同じところに集まって身動きが取れなくなってしまうことが分かりました(図2)。

人気があるからこそ、ある程度倉庫の中に分散させた方が良い、という発見でした。

図1. 可視化ソフト

図2. 人気商品がある棚に集まって身動きが取れなくなってしまったロボットたち

本プログラムの作成にあたっては、ロボット同士が衝突しないことを第一に考えました。多くの商品を素早く出荷・入荷するためには、倉庫内を多数のロボットが動き回る必要がありますが、これらが衝突しないように制御することは簡単ではありません。そこで、図のように倉庫内を巡回する一本道の順路を設定し、運搬ロボットはその順路上を一列に並んで進むようにしました。このようにすれば、前を進むロボットに追突しない限り運搬ロボット同士がぶつかることはありません。

運搬ロボットは常に順路上を巡回しており、棚入れや棚出しが必要な時だけラックの列に入っていきます。商品の積み下ろしを行うピッキングロボットとハンガーロボットはラックの列ごとに置かれており、運搬ロボットとタイミングを合わせて目的のラックへ移動します。入荷・出荷については、順路が入出荷ポイントの横を通るため、そのときに可能であれば行います。

運搬ロボットの台数は、2台から100台の間で設定できるようにしました。台数が少なすぎると商品の入出荷に時間がかかってしまいますが、逆に多すぎると無駄な動きが増えてしまいます。そこで、台数を変化させた実験を行い、適切な台数を設定しました。

今回のコンテストは「倉庫にある荷物を運搬する」ことだけを考える、明確かつシンプルな内容だった。しかしシンプルながらとても奥深く、より効率的な方法を考えるといくら時間があっても足りなくなる。

まず省エネや時短を進める以前に、スムーズに荷物を運搬するプログラムを書くことがかなり難しかった。棚と棚の間を走る狭い通路にたくさんのロボットが存在するとき、雑に管理していると、お互いにぶつかって動けなくなってしまうからだ。

そのときはどちらかが道を譲る必要があるが、よけた先に別のロボットがいたり、柱があるとよけきれない。

そこでこのプログラムでは倉庫を30個ほどのエリアに分割して、各エリアごとに担当するロボットは運搬、ピッキング各1台ずつにした。こうすることでエリア内の狭い通路での衝突を避けた。

運搬ロボットがエリア外でぶつかりそうになったら、どちらかのロボットが少しずれて新たなルートをとった。

一応時間ぎりぎりに完成させることができたが、もっと良いやり方もあったと思うし、もっと試してみたいアイデアもたくさんあった。

また、ここまで大規模な実在するモノの図面を使った業務的なプログラムを書くのは初めてで貴重な体験だった。

来年のコンテストもぜひ挑戦したい。